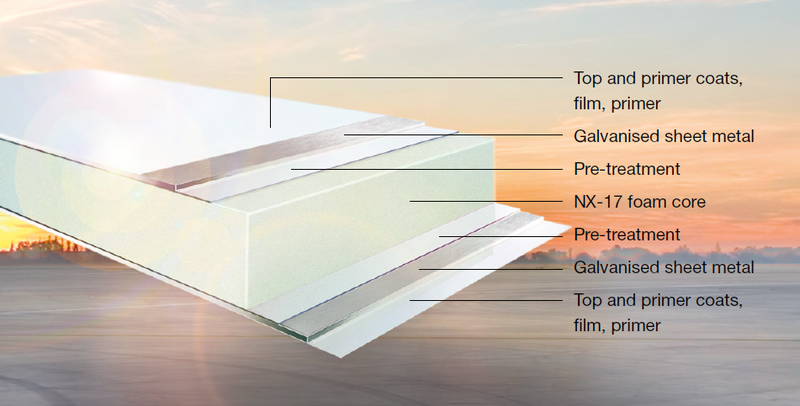

Koetswerken voor een vries- of koelopbouw worden opgebouwd met isolatiepanelen in vele varianten. De huidige trend wordt gekenmerkt door milieuvriendelijker basismaterialen en productietechnieken, het streven naar een laag eigengewicht, gecombineerd met kleeftechnieken uit de luchtvaart voor de montage. De eerste moderne koelvoertuigen voor het wegverkeer baseerden zich op een patent van Frederick M. Jones, de oprichter van Thermo King. Eerder waren er in de jaren ’30 in de US al koelvoertuigen, met blokken ijs als koelmiddel, van de Steel Products Company (nu Great Dane Trailers). Een andere pionier is Otto Bayer, die in 1945 een praktische productiemethode voor polyurethaan bedenkt. Voor een isolerende opbouw zijn isolatiepanelen nodig en die worden door de meeste constructeurs van koel/vriesvoertuigen ingekocht. Bekende fabrikanten van panelen zijn onder meer Unitrans, Cafrime, Eurocon, Isonort, JDK, Graaff, Ferroplast, Ackermann en HLM. Sommige trailerfabrikanten bouwen de panelen zelf (zie kader). In België werkt Gradius met verschillende producenten van isotherme kasten. De Thermo King units voldoen aan de technische vereisten voor opbouw op alle merken van isotherme kasten. Dat neemt niet weg dat Gradius ook totaalpakketten aanbiedt. Hiervoor werkt het bedrijf samen met verschillende constructeurs zoals Isonort en IFAC. Hardschuim en deklagen De productie van een isolatiepaneel bestaat uit het kleven van een hardschuimkern (polystyrol of polyurethaan) op een dekplaat (kunststof, aluminium of staal). Het schuim wordt in grote mallen vervaardigd en op maat gesneden. Het geheel van schuimkern met aan één zijde een deklaag wordt dan weer bedekt met een andere dekplaat en verlijmd. De aldus ontstane sandwichplaat wordt onder druk of vacuüm samengeperst. Een tweede techniek is twee dekplaten op een vaste afstand van elkaar te fixeren en vol te spuiten met een isolatieschuim. Krone hanteert nog een derde techniek, waarbij dekplaten bedekt worden met een dunnere laag isolatieschuim. Vervolgens worden twee van die dekplaten op de schuimlaag met elkaar verlijmd. Volgens Krone haalt men met deze isolatiepanelen een k-waarde van 0,3. Als alternatief voor hardschuim wordt soms gewerkt met een honinggraatstructuur uit kunststof (polypropyleen). Dit maakt het mogelijk nog lichtere en bijzonder sterke isolatiepanelen te maken. De prijs is hier evenwel een nadeel. Voor de hardschuimkern wordt polystyrol wegens zijn grotere dichtheid vooral voor vloerplaten en deuren gebruikt. Voor de andere toepassingen is polyurethaan gebruikelijk. Polyurethaanschuim ontstaat uit de chemische reactie van polyolen met diisocyanaten onder toevoeging van een drijfmiddel. De schuimlaag is naargelang de gevraagde toepassing tussen de 45 en 130 mm dik. De nieuwe NX17 schuimtechnologie bij Schmitz Cargobull zorgt voor een k-waarde van 0,33 (15% beter dan voorheen). Door de gewijzigde wetgeving zijn alle producenten van de verontreinigende fluorchloorkoolwaterstoffen overgestapt op milieuvriendelijke drijfmiddelen als pentaan en koolstofdioxide. Het Duitse bedrijf Kiesling bedacht een methode om oude panelen met polyurethaanschuim te versnipperen en in platen te persen. Hierdoor kan het materiaal gebruikt worden voor de productie van nieuwe panelen. Isolerende panelen voor de vloer omvatten meestal versterkingen in metaal of plywood voor de montage op het chassis of hulpchassis. Bovendien krijgen ze een speciale deklaag als bodem voor de laadruimte (glasvezelversterkte kunststof en een aluminiumplaat). Aan de bodemplaat worden opstaande randen gelast of gelijmd, zodat de bodem een kuip vormt die beschermd tegen indringend water. Steeds meer wordt bij het vervaardigen van de bodem ook rekening gehouden met het aanbrengen van kabels en leidingen. Die zijn nodig om de toenemende elektronica en sensoren van stroom te voorzien. Dergelijke kabels achteraf inbouwen is complex en verstoort de homogeniteit van de isolatie. De deklaag of afwerkingsplaten worden gemaakt uit glasvezelversterkte kunststoffen als polypropyleen, aluminium of staal. Aan de binnenkant wordt om redenen van hygiëne een gelcoat of PVC-laag aangebracht. Volkunststofpanelen zijn nog het meest in gebruik, maar ook combinaties van een metalen deklaag aan de ene kant en kunststof aan de andere kant of twee metalen deklagen komen voor. De grote Duitse trailerfabrikanten (Schmitz Cargobull, Krone, Kögel) kiezen voor een metaalbekleding. De fabrikanten uit het zuiden van Europa, Chereau met zijn glasvezel/polyester techniek voorop, gaan eerder voor kunststof. Chereau beweert zelfs met zijn techniek een 15% betere k-waarde te halen dan om het eender welke techniek. Lamberet van zijn kant stelt dat zijn sandwichpanelen met kunststoflaag tot 16% beter zijn dan een paneel met metalen deklagen. Welke uiteindelijk de beste keuze is, is niet uitgemaakt. Sandwichpanelen met een metalen deklaag worden veronderstelt beter bestand te zijn tegen gasdiffusie, anderzijds kunnen tussen het metaal en het schuim door temperatuurverschillen spanningen optreden. De moderne fabricagemethoden voorkomen dat echter. Panelen met kunststofwanden zijn eenvoudiger te repareren bij beschadiging, waar dan weer tegenover staat dat de metalen deklaag minder snel beschadigd raakt. Sandwichpanelen met kunststofbedekking kunnen daarentegen bij gebruik vocht absorberen, vooral bij beschadigingen. Een trailer met isolatiepanelen kan op die manier in tien jaar tijd tot 1000 kg zwaarder wegen door opgeslorpt vocht. Niet goed voor het eigengewicht! Kleefstoffen en montage Tot voor de komst van de moderne kleefstoffen, vaak geënt op luchtvaarttechnieken, werd een isolerende opbouw met schroeven en/of boutverbindingen samengesteld. Het probleem daarbij is de vorming van warmtebruggen, waardoor de isolerende waarde vermindert. Nu worden vooral kleeftechnieken gebruikt, waarmee zowel kunststof op kunststof, kunststof op metaal of metaal op metaal kan gekleefd worden. Door het verlijmen ontstaat een homogeen geheel, zonder warmtebruggen en dus zonder isolatieverlies. Hierdoor kan er ook met minder materiaal gewerkt worden, wat het eigengewicht van de opbouw ten goede komt. In de regel wordt een isolerende opbouw eerst tot een kast samengebouwd en dan op een chassis gemonteerd. Het onzichtbare is het belangrijkste, namelijk een goede verbinding van vloer-, wand- en dakpanelen, zonder warmtebruggen. De bodemconstructie van die kast moet aangepast zijn aan het chassis of hulpchassis waarop de kast gemonteerd wordt. Voor koel/vriestrailers wordt de opbouw ook als zelfdragende kast geconstrueerd, waarbij componenten als een koppelplaat en het assenstel rechtstreeks of met een hulpchassis aan de kast bevestigd zijn.